Predictive maintenance, eller prediktivt underhåll, förändrar sättet företag hanterar maskiner och utrustning. Istället för att reagera först när något går sönder, använder system sensorer och dataanalys för att förutse fel innan de inträffar. Detta minskar driftstopp, sparar pengar och förlänger livslängden på utrustning. Genom att samla in data om vibrationer, temperatur, tryck och andra parametrar kan algoritmer identifiera mönster som indikerar potentiella problem. I den här artikeln tittar vi närmare på hur predictive maintenance fungerar, vilka teknologier som används och hur företag kan implementera system som håller produktionen smidig och säker.

Hur sensorer och data möjliggör prediktivt underhåll

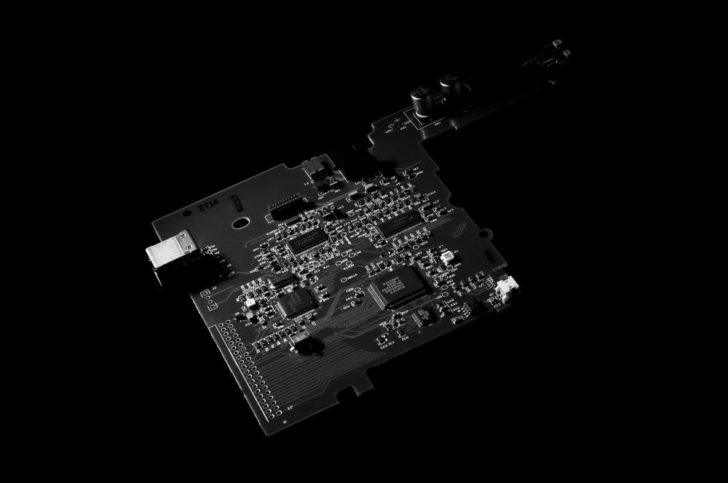

Predictive maintenance bygger på insamling och analys av data från maskiner och utrustning för att kunna identifiera tidiga tecken på problem. Genom att använda olika typer av sensorer kan företag mäta temperatur, vibrationer, tryck, ljudnivåer och andra parametrar som påverkar maskinens funktion. Dessa data skickas kontinuerligt till analysplattformar där algoritmer jämför nuvarande värden med historiska mönster. Om ett avvikande mönster upptäcks kan systemet förutse att ett fel är på väg att inträffa och ge en varning innan det leder till driftstopp eller skada.

Valet av sensorer är avgörande för att systemet ska fungera effektivt. Vibration- och accelerationssensorer kan upptäcka obalanser eller slitage i rörliga delar. Temperatur- och trycksensorer ger information om överhettning eller tryckförändringar som kan indikera läckage eller blockeringar. Ljudsensorer kan identifiera ovanliga ljud som ofta föregår mekaniska fel. Kombinationen av flera sensortyper ger en mer komplett bild och minskar risken för falska larm.

Nyckelkomponenter i ett sensorbaserat system

Ett effektivt prediktivt underhållssystem består av flera delar:

- Sensornätverk: Olika sensorer placerade på kritiska punkter i maskinerna för att mäta relevanta parametrar.

- Dataöverföring: Trådlösa eller kablade lösningar som skickar sensordata till en central analysplattform.

- Analysalgoritmer: Programvara som jämför realtidsdata med historiska mönster och identifierar avvikelser.

- Larm och rapportering: Systemet skickar notiser till ansvariga tekniker eller underhållsteam när potentiella fel upptäcks.

- Underhållsplanering: Integrering med schemaläggning och resursplanering för att åtgärder kan genomföras snabbt och effektivt.

Dessa komponenter arbetar tillsammans för att ge en tydlig bild av maskinens hälsa. Sensordata kan samlas in kontinuerligt eller med regelbundna intervall beroende på utrustningens kritikalitet. Analysalgoritmerna kan anpassas efter bransch, typ av maskin och historisk data för att optimera precisionen i prediktionen.

Implementering och praktiska tips

För att sensorer och data verkligen ska möjliggöra prediktivt underhåll krävs noggrann planering och installation. Sensorer bör placeras på de mest kritiska delarna av utrustningen och kalibreras regelbundet för att säkerställa att mätvärden är tillförlitliga. Det är också viktigt att tänka på datalagring och överföring, så att informationen inte förloras eller blir otillgänglig vid behov.

Ett annat tips är att börja med en pilotinstallation på ett begränsat antal maskiner. Detta gör det möjligt att testa sensorer, algoritmer och larmfunktioner utan att påverka hela produktionen. När systemet visar tillförlitliga resultat kan det skalas upp till fler maskiner och anläggningar. Samtidigt är det viktigt att utbilda tekniker och underhållspersonal i hur de tolkar data och agerar på varningar, eftersom rätt åtgärder är avgörande för att undvika oplanerade driftstopp.

Implementering av predictive maintenance i praktiken

Att införa predictive maintenance i en verksamhet kräver både teknisk förberedelse och organisatoriskt stöd. Först behöver företaget identifiera vilka maskiner och processer som är kritiska och där fel kan få störst påverkan på produktion eller kostnader. Därefter planeras sensornätverket och datastrukturen för att samla in relevant information. Det är viktigt att både tekniker och ledning är involverade från början för att säkerställa att systemet blir anpassat efter verkliga behov och att insamlade data används effektivt.

För implementeringen är det också viktigt att integrera predictive maintenance med befintliga underhållsprocesser. Genom att koppla sensorinformation till schemalagda serviceintervaller kan underhållsteam agera proaktivt istället för reaktivt. Det kräver tydliga rutiner för hur data analyseras, hur larm hanteras och hur åtgärder dokumenteras. En smidig integration gör det möjligt att planera resurser och minimera driftstopp samtidigt som effektiviteten i underhållsverksamheten ökar.

Steg för praktisk implementering

Företag kan följa flera steg för att införa predictive maintenance:

- Identifiera kritiska maskiner och processer: Fokusera på utrustning där fel kan orsaka störningar eller höga kostnader.

- Installera sensorer och datainsamlingssystem: Placera sensorer på strategiska punkter och säkerställ att data skickas korrekt till analysplattformen.

- Kalibrera och testa systemet: Kontrollera att sensorer mäter korrekt och att algoritmer tolkar data på rätt sätt.

- Utbilda personalen: Tekniker och underhållspersonal behöver kunna läsa data, förstå larm och vidta rätt åtgärder.

- Integrera med underhållsplanering: Koppla prediktiva insikter till schemalagda åtgärder för att optimera resurser och minimera driftstopp.

Dessa steg ger en strukturerad väg från teori till praktiskt användbar prediktiv underhållslösning. Genom att arbeta metodiskt kan företaget undvika vanliga fallgropar och säkerställa att investeringar i sensorer och analysverktyg ger verkligt värde.

Tips för långsiktig framgång

För att systemet ska fungera över tid är det viktigt med kontinuerlig uppföljning och förbättring. Insamlad data kan analyseras för att finjustera algoritmer och tröskelvärden, vilket ökar precisionen i felprognoserna. Det är också fördelaktigt att implementera modulära lösningar som gör det enkelt att lägga till nya sensorer eller uppgradera analysplattformen när tekniken utvecklas. Dessutom bör organisationen skapa en kultur där prediktivt underhåll är en naturlig del av arbetsprocessen, med tydlig kommunikation om ansvar, rutiner och förväntningar.

Fördelar och långsiktiga effekter för företag och produktion

Införandet av predictive maintenance har stora positiva effekter för både produktivitet och kostnadseffektivitet. Genom att förutse fel innan de inträffar minskar oväntade driftstopp, vilket i sin tur leder till stabilare produktion och bättre planering. Företag kan optimera användningen av maskiner och resurser, vilket minskar onödigt slitage och förlänger livslängden på utrustning. Den ekonomiska vinsten kommer både från minskade reparationer och från en mer konsekvent produktion som minskar förluster och förseningar.

En annan viktig effekt är förbättrad arbetsmiljö för tekniker och underhållspersonal. När problem upptäcks i tid kan personalen planera åtgärder utan stress och risk för akuta situationer. Det minskar pressen på medarbetare och skapar en säkrare arbetsplats. Samtidigt ger det möjlighet att fokusera på förebyggande underhåll och förbättringar istället för ständig reaktiv felsökning, vilket också stärker kompetens och engagemang.

Hållbara och strategiska fördelar

Företag som implementerar predictive maintenance kan dra nytta av flera långsiktiga fördelar:

- Minskade driftstopp: Produktionen fortsätter smidigare och planerade underhållsåtgärder kan genomföras utan stress.

- Kostnadsbesparingar: Färre akuta reparationer och längre livslängd på maskiner minskar totala underhållskostnader.

- Ökad produktivitet: Maskiner och processer fungerar mer konsekvent, vilket ger bättre kapacitetsutnyttjande.

- Förbättrad arbetsmiljö: Tekniker kan arbeta mer förebyggande och säkert, vilket minskar stress och olycksrisk.

- Datadrivet beslutsfattande: Insamlad information kan användas för kontinuerliga förbättringar och strategisk planering.

Dessa effekter gör predictive maintenance till mer än bara ett tekniskt verktyg – det blir en strategisk tillgång som kan stärka hela verksamheten. Genom att förstå mönster i maskinernas beteende och agera proaktivt kan företag minska risken för stora störningar och planera resurser mer effektivt.

Långsiktig implementering och utveckling

För att dra maximal nytta av prediktivt underhåll bör företag se det som en kontinuerlig process snarare än ett engångsprojekt. Sensorer, analysalgoritmer och rutiner behöver uppdateras och anpassas när utrustning förändras eller ny teknik introduceras. Genom att integrera data och lärdomar i det dagliga underhållet blir systemet allt mer exakt och värdefullt. Organisationer som arbetar långsiktigt med dessa principer kan skapa en resilient produktion som klarar både tekniska utmaningar och förändrade marknadsbehov, samtidigt som personalens arbetsmiljö och välmående stärks.